| Technische Daten: |

|

| Bezeichnung | Robbe Maontaineer (Standard) |

| Hersteller | Robbe |

| Maßstab | 1:12 |

| Abmessungen | [BxHxL] 210 x 235 x 415 mm |

| Gewicht | 3,1 kg |

| Baubeginn | 2006 |

| Funktionen | fahren, lenken |

| elektrischer Teil: | |

| Fernsteuerung | Graupner MC-12 |

| Empfänger | ACT SmartScan Syntheziser |

| Lenkservo | Futaba S9351 (11 kg bei 4,8V...13,8 kg bei 6V) |

| Akku | NC 6 Zellen 7,2V |

| Fahrregler | Servonaut T20 |

| Elektronik | --- |

| Beleuchtung | --- |

| mechanischer Teil: | |

| Rahmen | Robbe |

| Fahrerhaus | Robbe |

| Aufbau | Trial |

| Motor | LRP Truck-Puller 7,2V |

| Getriebe | Robbe |

| Achse(n) | 2 |

| Antriebsachse(n) | Robbe Panther voll gesperrt |

| Vorderachse(n) | Robbe Panther voll gesperrt |

| Bereifung | Conrad Traktor-Reifen |

| Sonstiges: | |

Baustufe II: Robbe Mountaineer - Feintuning zum Wettbewerbs-Fahrzeug

Im voran gegangenen Artikel wurde der Aufbau des Baukastens beschrieben. Nun gibt es eine Reihe von Massnahmen und Umbauten, die den Mountie zum Wettbewerbsfahrzeug mausern. Manche sind "nice to have", andere wiederum ein Muss. Wie so oft im leben kommt man auch auf verschiedenen Wegen zum Ziel. Der ein oder andere Schritt hängt auch unmittelbar zusammen, ohne den Einen geht das Andere nicht oder macht keinen Sinn. Wie man am Endergebnis der Norddeutschen Modell-Truck-Trial Meisterschaft sieht, konnte auch "fast" ganz vorne mitgefahren werden. Es wurden Ergebnisse erzielt, die man dem Mountie Anfang des Jahres niemals zugetraut hätte - zugegeben: ich auch nicht!

Fangen wir mal an, die Tuningschritte zu Beschreiben: von vorne nach hinten, von unten nach oben!

Lenkservo

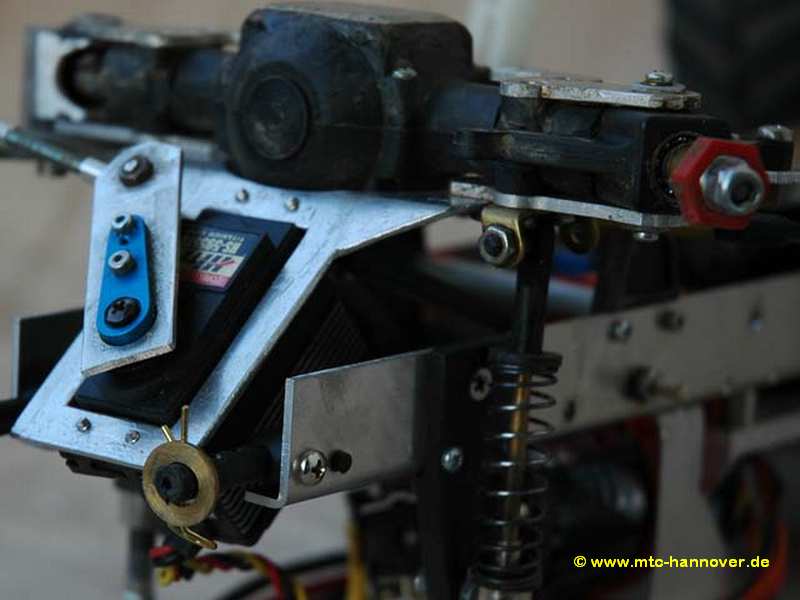

Das von Robbe vorgeschlagene Micro-Servo ist für den Wettbewerbs-Einsatz nicht geeignet. Ein Servo (am Besten in Standard-Grösse), das mindestens 120 Ncm Drehmoment bietet, sollte schon zum Einsatz kommen. Im derzeitigen Bauzustand ist ein Hitec HS-5955TG eingebaut. Dieses Servo hat bei 4,8 V ein Drehmoment von 176 Ncm, das bei 6V noch auf satte 235 Ncm gesteigert werden kann - wohlgemerkt: Bauform Standard (40x20x37). Um das Servo auf der Achse zu befestigen, wurde die ursprüngliche Servohalterung komplett demontiert und aus 2mm Alu-Blech eine neue Halterung gefertigt. Das Servo sitzt über Kopf direkt vor der Achse. Für das Servo musste allerdings auch ein Teil des Rahmens weichen, um die ungehinderte Bewegung der Achse zu gewährleisten.

Gleitblech

Das Lenkservo ist vor den harten Einflüssen bei einem Trial durch ein Gleitblech geschützt, wobei das Originalteil aus Lexan eigentlich den Namen nicht verdient. Das Gleitblech aus Aluminium habe ich an den Karosserie-Haltern befestigt. Dadurch ist es ein wenig flexibel, hat aber den Nachteil, das es sich bei Rückwärts-Fahrt verhaken kann. Andere Möglichkeit ist, das Blech fest am Servo-Halter zu montieren. Verhaken ist hier unmöglich, gibt aber auch nicht nach.

Seilzuglenkung

Zwischenzeitlich war der Mountie auch mal mit einer Seilzug-Lenkung ausgerüstet. Das Servo und die dazu gehörige Mechanik verschwanden im Fahrerhaus. Die Lenkkraft wird über zwei Seilzüge zur Achse übertragen. Vorteil der Geschichte ist, das das Servo von der Achse entfernt montiert werden kann. Mit den Robbe-Reifen hat diese Lösung auch einwandfrei funktioniert. Bis die Begehrlichkeit nach mehr Grip andere Reifen forderte (Conrad-Treckerreifen 100cm). Das ursprünglich eingesetzte Servo S9351 Digital von Robbe (110 Ncm bei 4,8 Volt / 138 Ncm bei 6 Volt) hatte dafür nicht genug Dampf, so das das oben schon genannte Hitec-Servo zum Einsatz gebracht wurde. Das aber hatte für die Seilzüge zu viel Dampf und hat diese stumpf abgerissen. Wohl gemerkt waren das Schaltzüge aus dem Fahrrad-Bereich und sind nicht etwa an Scheuerstellen gerissen. Also Umbau auf die oben beschriebene Lösung.

Verlängerung der Anlenkung

Um jetzt brauchbaren Lenkeinschlag zu bekommen, müssen die Lenkhebel verlängert werden. Und zwar nach hinten hinaus. Mit den Originalen kommt man irgendwann in einen toten Winkel, über den hinaus nicht mehr geht. Zu dem sind die Kunststoffhebel bei den Lenkkräften bald am Ende ihrer Belastbarkeit. Ich bin sogar soweit gegangen und habe einen Achsschenkel aus Alu komplett nachgebaut und habe den originalen ersetzt.

Kardane in der lenkachse

Was auch schon die nächste aufwendige Umbau-Massnahme nach sich zieht. Die von Robbe verwendeten Kugel-Stift-Gelenke in der Lenkachse sind nur bis zu einem gewissen Lenkeinschlag zu gebrauchen. Geht man darüber hinaus, läuft man Gefahr, das die Kugeln von der Welle gebrochen werden. Hier kann man Kardan-Gelenke aus dem Zubehör-Bereich einbauen. Das erfordert aber ein wenig Aufwand. Eine Anleitung zum Umbau gibt es auf www.modell-truck-trial.de . Einfachere Lösung: man kauft ein Zurüst-Teil von Bauteil1 (www.bauteil1.com). Dieses Teil ersetzt die beiden Halbwellen komplett. Weiterer Vorteil: man kann die Kardane im Falle eines Defektes schnell wechseln, da sie geschraubt sind und nicht hart eingelötet.

Achsgehäuse-Abflachung

Die Achs-Gehäuse wurden unten abgeflacht. Man kann die Halbschale auf diese Wiese um fast zehn Millimeter flacher bekommen. Das sind Millimeter, die man gebrauchen kann, um nicht hängen zu bleiben.

Veränderung der Schubstangen-Aufhängung

Gleiches Thema bei den Kugelköpfen, die die Schubstangen befestigen. Sie ragen nach unter heraus. Sie erscheinen so klein und unscheinbar, aber oftmals sind es diese kleinen Dinge, an denen man scheitert - sprich hängen bleibt. Also wurden die Alu-Bleche kurzerhand neu gefertigt, so das die Kugelköpfe jetzt nach oben gerichtet ihre Befestigung haben. Die Schubstangen mussten dazu gekürzt werden.

Achsen reparaturfreundlich

Um an das Innenleben der Robbe-Achsen zu gelangen, muss man im Normalfall die komplette Achse demontieren, da die Halbschalen von oben und unten verschraubt sind. Der innere Teil der unteren Halbschale wird von mir kurzerhand durchgesägt und die Achse "nur" von unten verschraubt. Im Bereich des Antriebes wir zusätzlich ein Kabelbinder verwendet, um hier mehr Stabilität zu erreichen. So kommt man durch Lösen von sechs Schrauben und einem Kabelbinder sehr schnell an das Innenleben (zur Reparatur oder auch nur zur Wartung), ohne die komplette Achse demontieren zu müssen.

Federung vorne

Die Federung vorne wurde der Umlenk-Mechanik beraubt. Erstens ist genug Platz in Richtung Fahrerhaus vorhanden, zweitens kostet die Umlenkung Kraft und drittens stiess die umgelenkte Federstange im halb eingefederten Zustand schon gegen die Fahrerhaus-Rückwand, so das hier ohne hin nur der halbe Federweg zur Verfügung stand. Gleichzeitig wurde die Feder mit einem zusätzlichen Stellring in der Vorspannung einstellbar gemacht und wegen der nachher beschriebenen Änderung am Hinterwagen etwas härter eingestellt.

Kardane im Antriebsstrang

Die Kardane mit Kugel-Stift im Antriebsstrang: ein besonderes Kapitel. Wenn die Kugeln nicht abgeschert worden sind, wanderten die Stifte aus den Kugeln und liessen den Mountie auch antriebslos zurück. Später nachgelieferte Stifte aus Vollmaterial ereilte das gleiche Schicksal, trotzdem das sie mit "Fügen Welle-Nabe" verklebt wurden. Es bleibt also nichts anders übrig als der Umbau auf Kardangelenke plus Längen-Ausgleich. Hier kann ich Produkte von Bauteil1, Bamatech oder auch Stahl-Modellbau empfehlen. Theoretisch gingen auch die preiswerten Gelenke von Carsson, wenn man nicht sehr auf den Durchmesser achten müsste. Denn im Antriebs-Strang nach hinten sitzt das Drehgelenk im Wege

Verteilergetriebe höher setzen

Da das Verteiler-Getriebe sehr tief sitzt und dazu noch der lange Radstand kommt, haben wir hier einen Knackpunkt des Mounties. Das VG wurde mit Abstands-Bolzen höher montiert. Auch hier sind es nur wenige Millimeter, aber mühsam ernährt sich das Eichhörnchen. Nun kommt man eigentlich nicht umhin, das Drehgelenk teilweise abzufräsen, um einen freien Lauf der Kardanwelle zur Hinterachse zu gewährleisten.

Abdeckung VG und Gleitblech

Die Abdeckung des VG ist ebenfalls aus einem Lexan-Teil, das nur mit zusätzlichen Mitteln (Fensterdichtung) dicht zu bekommen war. An dieser exponierten Stelle kann man darauf warten, das die Abdeckung kaputt geht und es sprichwörtlich "Sand im Gteriebe" gibt. Die Abdeckung wurde also aus einem Streifen Messing-Blech neu geschaffen und auch von den beiden Seiten verschraubt. Schrauben direkt von unten sind wieder so kleine, nette Hängenbleiber :. Zusätzlich wurde ein verlängertes Gleitblech montiert.

Drehgelenk dämpfen

Nun sind wir auch schon am Drehgelenk angekommen, einer Besonderheit der Mountaineer! Robbe liefert standardmässig Begrenzungen mit, mit denen man den Verdrehwinkel begrenzen kann. Um unkontrolliertes Kippen des Hinterwagens (der dann das ganze Fahrzeug mit umreisst) in schwerem Gelände zu vermeiden, gibt es nun mehrere Lösungs-Ansätze:

a) man verzichtet auf die Verdrehung von Vorder- und Hinterwagen und begrenzt auf Null.

b) Begrenzung > Null und zusätzliche Dämpfung durch Moosgummi.

c) komplettes Ersetzen der Begrenzung durch einstellbare Federn.

d) Einsetzen eines Stossdämpfers

Das war dann auch meine Lösung! Er dämpfte die Geschwindigkeit der Verdrehung und ich war damit auch sehr zufrieden - bis mir durch einen Modellbaukollegen eine andere Lösung vor Augen geführt wurde: ein Last-Ausgleich.

Federung hinten mit Achslastausgleich

Der Lastausgleich wirkt zwischen Hinterachse und Drehgelenk, so das hier keine unkontrollierten Bewegungen mehr stattfinden. Gleichzeitig begrenzt er mechanisch die Verdrehung und das Ausfedern der HA. Momentan erachte ich diese Lösung als optimal - bis mir was Besseres einfällt!

Hier kamen auch die an der VA ausgebauten Umlenkhebel wieder zum Einsatz ebenso Stellringe zur Einstellung der Vorspannung.

Blei in Reifen oder Felgen / Felgen aus Messing

Damit genügend Bodenhaftung besonders in Schräglagen vorhanden ist, habe ich die Felgen innen mit Dachdecker-Walzblei bewickelt. Wo, wie, welches und wie viel Blei man letztendlich einsetzt, bleibt dem eigenen Gusto überlassen. Selbst hergestellte Felgen aus Messing wären hier auch eine Lösung

Reifen beschneiden

Die Reifen mit ihrem Profil sind nicht wirklich trial-tauglich. Durch die innere Wellenlinie des Profils sind sie wie Slicks und haben keine Chance, sich an Unebenheiten festzukrallen. Man kommt also nicht drum herum, das Profil (am Besten mit einem Elektronik-Seitenschneider oder Skalpell) zu beschneiden. Ich hab mir dazu mit Kreide verschiedene Variationen auf die Reifen gemalt. Letztendlich sind dann nur noch Stege (entfernt ähnlich mit einem Trecker-Profil) stehen geblieben. Auf Grund der Härte und des Profils haben diese Reifen aber nur wenig Seitenführung und vergrösserten dadurch den Wendekreis - insbesondere auf lockerem Boden.

Conrad-Reifen mit Felgen (3 Sorten)

So wurden also letzt endlich die allseits bekannten Traktorreifen von Conrad eingesetzt. Für die Reifen sind neben den Eigenbau-Felgen drei Typen geeignet, ebenfalls bei Conrad zu beziehen. Hier kamen die Felgen von einem Buggie zum Einsatz. Nachteil dieser Felgen: sie sind Pink. Vorteil: sie sind etwas schmaler als die Reifen. Man spart also etwas Fahrzeug-Breite und es macht die Reifen balliger. Zum Atmen habe ich den Felgen ein Luftloch gegönnt - zum bessern Walken. Blei ist ebenfalls wieder auf die Felge gewickelt. Mit den Conrad-Reifen geht der Mountie über Stock und Stein und ist jetzt eigentlich nur noch durch das Unvermögen des Fahrers zu bremsen.

Akkuhalter

Einen Halter für Akkus sucht man im Bausatz vergebens. Mein Akku wird jetzt auf einem Zentimeter Moosgummi befestigt mit Gummibändern gelagert. So sollte er auch härteste Stösse unbeschadet überstehen.

Anordnung der Elektronik-Komponenten

Die Anordnung der Elektronik-Komponenten habe ich ebenfalls etwas anders vorgenommen als vorgeschlagen. Der Fahrregler (natürlich ein Servonaut!) ruht auf einem zusätzlich angebrachten Blech oberhalb des Motors, der Empfänger direkt hinter dem Fahrerhaus. Die Antenne ist von unten ins FH geklebt.

Befestigung Fahrerhaus / Kantenschutz

Für die Befestigung von Fahrerhaus und hinterem Kasten sind Splinte durch Kunststoff-Halter vorgesehen. Schon nach den ersten Fahrten im Gelände habe Splinte ohne Ende suchen müssen. Die Splinte haben sich durch den engen Kontakt zur Natur und ihre exponierte Lage einfach verabschiedet. Was für Glattbahner gut ist, muss nicht zwangsläufig auch für Trialer gut sein. Ich hab die Splinte also kurzerhand durch selbst gedrehte Kunststoff-Unterlegscheiben und Schrauben ersetzt. Das hält zwar jetzt, aber man muss jedes Mal vier Schrauben lösen, um den Akku zu wechseln (man gut, das einer die Akku-Schrauber erfunden hat). Alle Punkte, an denen die Halter durch das Lexan stecken, wurden mit Gewebeband verstärkt. Ebenso die Bereiche der "Stossstangen". Im Bereich der Radkästen wurde Kantenschutz verklebt. Das Fahrerhaus wird an der Rückseite im Bereich des Drehgelenkes ebenfalls von zwei Kunststoffhaltern fixiert, allerdings ist da nur wenige Millimeter Lexan-Fleisch. Das erschien in Anbetracht der Trialbelastung viel zu wenig: ein Ausreissen war vorprogrammiert. Deshalb wurde die FH-Rückwand im gesamten Bereich Drehgelenk mit zwei verschraubten PS-Platten verstärkt.

So, das war jetzt eine Menge Holz. Manche werden sagen: in Anbetracht dieser Liste kann ich auch selber bauen! Ich sage dazu: man muss ja nicht alles machen oder nach und nach. Andere haben nicht die Möglicheiten oder es reicht ihnen auch so zum Vergnügen. Der Mountie bleibt nach wie vor ein guter Einstieg!